Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-11-17 Происхождение:Работает

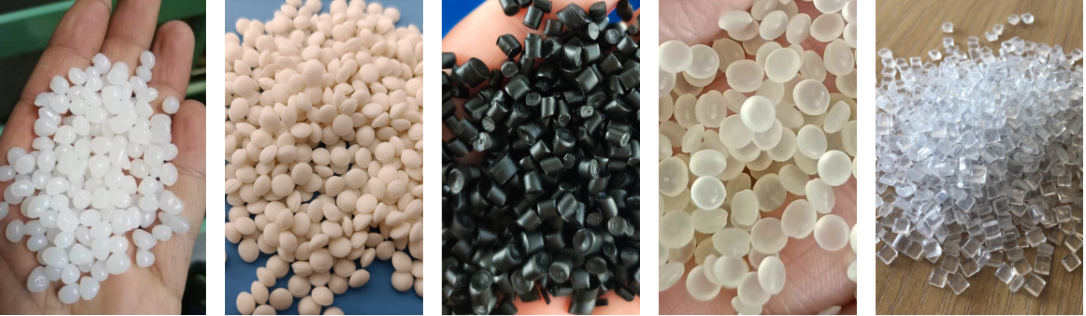

Качество гранулирования напрямую влияет на внешний вид, технологичность и характеристики конечного продукта. Длинные пряди, сросшиеся гранулы (связанные гранулы), черные точки и внезапные изменения цвета — распространенные дефекты, которые приводят к перерасходу материала и подрывают доверие клиентов. В этом практическом руководстве объясняются основные причины и проверенные решения, которые помогут вашей линии гранулирования работать более плавно и получать гранулы более высокого качества.

Длинные пряди (большие гранулы)

Что это такое: экструдированные пряди, длина которых намного превышает стандартную длину гранул, или цилиндры деформированной формы.

Распространенные причины: нестабильное протягивание пряди при запуске, неправильная траектория подачи пряди в гранулятор, изношенные или зазубренные режущие лезвия.

Решения:

Выровняйте подачу пряди и длину охлаждения — убедитесь, что прядь входит в фрезу по прямой линии; отрегулируйте длину водяной бани или воздушного охлаждения, чтобы прядь была правильно закреплена перед стрижкой.

Быстро исправляйте нестабильный запуск — останавливайтесь и корректируйте параметры, если во время прогрева происходят повторные обрывы прядей.

Регулярно выполняйте техническое обслуживание резцов — проверяйте и заменяйте вращающиеся ножи (подвижные ножи), чтобы избежать зазубрин, приводящих к образованию длинных хвостов.

Механическое просеивание — после гранулирования установите вибросито для удаления ненужных прядей перед упаковкой.

Сплавленные пеллеты/связанные гранулы

Что это такое: две или более гранул слиплись вместе, образуя «цепочки» или комки, которые влияют на последующую подачу и формование.

Распространенные причины: неполное охлаждение, недостаточное разделение режущей части, непостоянная скорость съемника, мягкие/низкотвердые составы.

Решения:

Используйте подходящие направляющие ролики, чтобы контролировать направление прядей и избегать скручивания, которое может привести к слипанию.

Увеличьте время охлаждения/охлаждения — удлините водяную баню или улучшите поток воздуха, чтобы пряди полностью затвердели перед стрижкой.

Согласуйте скорость резца и скорость съемника — обеспечьте синхронизацию скоростей, чтобы предотвратить сдавливание гранул.

Усовершенствованное быстрое охлаждение мягких материалов — криогенные конвейеры или охлаждающие конвейеры с жидким азотом могут затвердевать пряди за считанные секунды, предотвращая прилипание.

Пост-сортировка — вибрационные сита удаляют расплавленные гранулы перед упаковкой.

Черные пятна (загрязнение/карбонизация)

Что это: темные пятна на поверхности гранул или внутри — косметический дефект, который часто сигнализирует о загрязнении или термическом разложении.

Распространенные причины: неполная очистка шнека/цилиндра при переналадке, загрязненное сырье (наполнители/добавки), локальная карбонизация шнека от перегрева, пыльная окружающая среда.

Решения:

Тщательная очистка машины при переналадке — очистка винтов, устройств смены сит, матриц и «трех критических зон» (шнек, сито, головка). Имейте контрольный список и подписывайтесь.

Контроль качества входящего материала — перед использованием проверяйте пигменты, минеральные наполнители и переработанное сырье на наличие примесей. Отбраковывайте пыльные/загрязненные партии.

Контролируйте температуру процесса и время пребывания — настраивайте зоны цилиндра, чтобы избежать локального перегрева и карбонизации полимера.

Поддерживать чистоту производства — не допускать попадания пыли; отдельные машины разных цветов; контролировать статику, которая притягивает пыль.

Обслуживание вспомогательного оборудования — бани с чистой водой, грануляторов, сит и конвейеров часто.

Цветовой сдвиг/изменение цвета

Что это такое: внезапное отклонение цвета во время тиража, приводящее к образованию партий, не соответствующих техническим требованиям.

Распространенные причины: плохое предварительное смешивание, остатки материала от предыдущих цветовых циклов, деградация пигмента из-за высокой температуры, чрезмерный локальный сдвиговый нагрев.

Решения:

Следуйте строгим процедурам смешивания — убедитесь, что мастербатчи и пигменты предварительно смешаны равномерно.

Подтвердите чистоту после продувки — убедитесь, что оборудование полностью очищено между цветами; При необходимости используйте подходящие чистящие составы.

Снижение локальной температуры плавления — отрегулируйте температуру зоны и уменьшите чрезмерный сдвиг за счет оптимизации конфигурации шнека.

Оптимизируйте шнековые элементы для более мягкого дисперсионного смешивания, когда пигменты термочувствительны.

Системный подход к профилактике

Качество пеллет требует системного мышления: контроль сырья, правильная настройка оборудования, дисциплинированное обслуживание, обучение операторов и чистота на производстве. Типичные хорошие практики:

Стандартизируйте СОП при запуске и переналадке (включая продувку и очистку).

Осуществлять входной контроль материалов и отбор проб.

Запланируйте профилактическое обслуживание шнеков, фрез и сит.

Используйте скрининг и оптический контроль конечного продукта.

Обучите операторов раннему выявлению и корректирующим действиям.

Nanjing Haisi является профессиональным производителем пластиковой экструдерной машины, мы поставляем двадневный экструдер винтов, одно винтовой экструдер, пластиковый экструдер, двухэтапный экструдер, лабораторный экструдер, смешивание и кормление, охлаждающая и шарика, машина для дробления и так далее.

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.