Просмотры:2 Автор:Pедактор сайта Время публикации: 2024-08-19 Происхождение:Работает

В процессе экструзионной грануляции система подачи играет ключевую роль в обеспечении силы и координации между резаком и шаблоном для бесперебойной работы устройства.

Давайте посмотрим на взаимосвязь между давлением гидравлического масла подачи и давлением гидравлического масла в системе балансировки втягивания в реальном производственном процессе, а также на практический эффект после улучшения.

1 Проблемы, с которыми в настоящее время сталкиваются подводные грануляторы

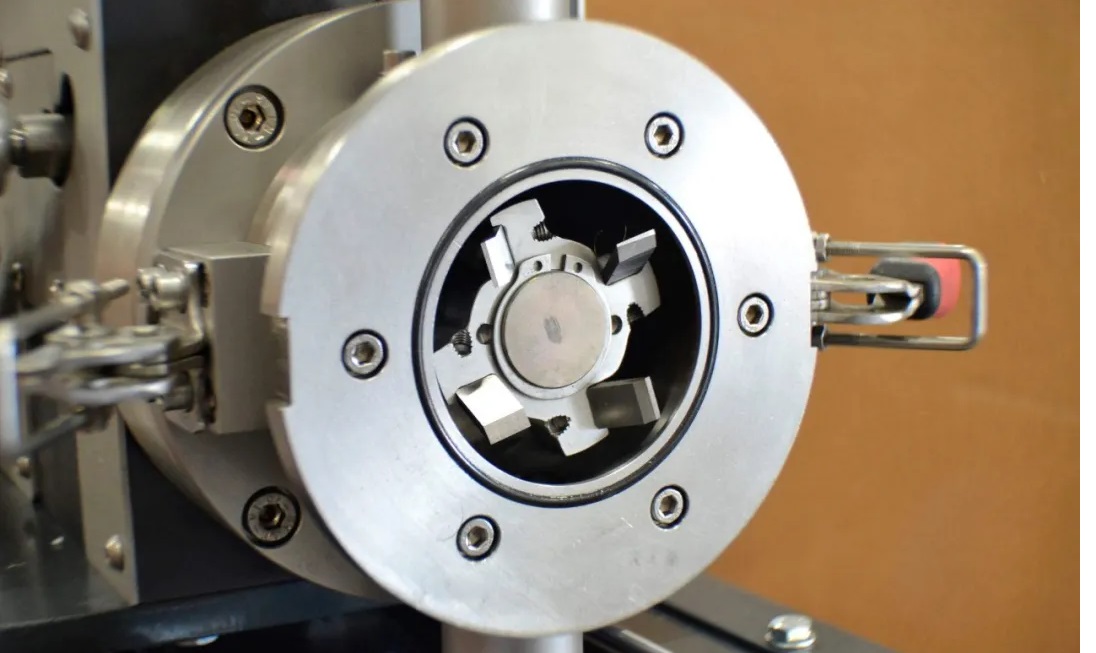

Подводный гранулятор состоит из камеры гранулирования, режущего ножа, ножевого диска, шаблона и других компонентов. Данная установка представляет собой установку для переработки расплавленной смолы в готовые гранулы. Это ключевой элемент успеха гранулирования, который напрямую влияет на качество продукции, объем отходов, себестоимость продукции, а также на то, сможет ли установка работать бесперебойно в течение длительного периода времени. В то же время этот агрегат имеет множество форм неисправности, и причины порой чрезвычайно сложны. Это также агрегат с самой высокой частотой отказов. Можно сказать, что бесперебойная работа установки подводного гранулирования является определяющим фактором длительной бесперебойной работы экструзионной установки гранулирования.

Принцип гранулирования резаком и шаблоном также называется «принципом ножниц», то есть высокоскоростной вращающийся резак и фиксированное выпускное отверстие шаблона срезают друг друга, отсекая полимерный материал, выдавленный из отверстия матрицы. .

Нарезанный материал прокатывается в холодной воде для охлаждения и затвердевания в круглые частицы, которые затем выводятся из камеры гранулирования охлаждающей водой гранул для завершения процесса гранулирования. Поэтому, когда резак и шаблон завершат работу по «резке», если сила будет неравномерной, это приведет к неправильной подгонке, что легко приведет к ненормальным зазорам между резаком и шаблоном, а затем приведет к изготовлению неквалифицированные гранулы, такие как материалы для волочения проволоки, материалы для хвостов, струнные материалы, материалы из змеиной кожи и т. д. В тяжелых случаях ненормальное гранулирование приведет к тому, что материал блока «обернется вокруг ножа» и даже выйдет из строя «клизма». (то есть расплавленный материал заполняет входные и выходные транспортные трубопроводы без гранулирования и блокирует конвейеры для гранулирования после охлаждения и затвердевания).

Если в устройстве возникают аномальные неисправности, такие как запутывание ножа, с устройством становится сложнее обращаться. Иногда на полную очистку и дноуглубление трубопровода подачи пеллет уходит несколько дней. Иногда простой агрегата продлевается из-за замены шаблонов и фрез, что в дальнейшем вызывает колебания производства и влияет на производительность аппарата. С другой стороны, при длительной аномальной нагрузке износ фрезы и шаблона также увеличивается, что серьезно влияет на срок службы фрезы и шаблона.

2 Принцип работы гидравлической системы балансировки отвода инструмента

Когда экструзионная грануляционная установка работает нормально, силы между резаком и шаблоном являются сложными и в основном переменными. Например, когда расплавленный полимерный материал выдавливается из отверстия матрицы, положительное давление на фрезу будет увеличиваться с увеличением производственной нагрузки и в то же время оно будет увеличиваться с увеличением коэффициента вязкости. смоляной материал. Коэффициент вязкости зависит от скорости шнека, формы шнека, температуры материала смолы и индекса плавления материала смолы. В реальном производственном процессе часто изменяются только температура полимерного материала, индекс плавления смоляного материала и производственная нагрузка. Следовательно, когда эти три параметра изменяются, давление нагнетания шаблона в секции экструзии цилиндра соответствующим образом изменится. Давление питающего масла, устанавливаемое системой подачи, является фиксированным значением, которое может лишь в ограниченной степени компенсировать нормальный износ фрезы. При повышении давления нагнетания нож часто отступает, и производится большое количество бракованной продукции. В тяжелых случаях это может привести к запутыванию фрезы.

Чтобы решить вышеуказанные проблемы, в вал подачи гранулятора необходимо ввести новую уравновешивающую силу, которая может мгновенно и эффективно рассчитывать и компенсировать силу подачи или втягивания резака, а с другой стороны, может уравновешивать движущую силу система подачи в соответствии с силовыми условиями резака в различных условиях работы, так что резак всегда поддерживает рабочее состояние слегка положительного давления на шаблон, что может не только улучшить качество продукции, но и уменьшить потери изнашиваемых деталей, и при этом сократить количество аварийных остановов агрегата.

Благодаря анализу силы механизма подачи, чтобы обеспечить сбалансированное усилие на фрезу, к системе подачи фрезы необходимо добавить обратную силу, что достигается путем добавления дополнительного втягивающего устройства.

3 Улучшение системы гидравлического масла на месте для балансировки отвода инструмента

Конкретный метод улучшения заключается в установке двух ножевых ретракторов с обеих сторон корпуса гранулятора. Установите систему балансировки втягивающего устройства ножа под блоком, подключите систему к приборному воздуху в качестве источника питания и добавьте индикатор перепада давления с дистанционной передачей между контуром гидравлического масла питателя и контуром гидравлического масла втягивающего устройства ножа. Ввести в шкаф управления прибором давление гидравлического масла питателя, давление гидравлического масла втягивающего ножа, разность давлений и другие сигналы, а также настроить и установить их в систему управления агрегатом. Питатель и втягивающее устройство ножа управляются пневматическим регулирующим клапаном, а управляющий сигнал подается в шкаф управления инструментом. На этом этапе все оборудование установлено.

4 Автоматическая регулировка давления масла в системе балансировки отвода инструмента.

После фильтрации и снижения давления приборный воздух с давлением около 0,2 МПа подается в масляный цилиндр гидросистемы. Давление воздуха в гидравлическом цилиндре первоначально регулируется с помощью демпфирующего регулятора. В это время инструментальный воздух толкает поршень гидравлического цилиндра, совершая работу, и подает гидравлическое масло к втягивающему устройству. Давление гидравлического масла, подаваемого на втягивающее устройство, можно считать по выходному значению датчика давления.

Ножевой втягиватель закрепляется на опоре корпуса гранулятора крепежными болтами. Когда гидравлическое масло поступает в втягивающее устройство ножа, пружина втягивающего устройства ножа сжимается, оказывая усилие на вал подачи в направлении, противоположном валу подачи. Манометр дифференциального давления с дистанционным сигналом забирает давление из точки на трубопроводе гидравлического масла втягивающего ножа на одном конце и забирает давление из точки на трубопроводе гидравлического масла втягивающего ножа на другом конце. Манометр дифференциального давления может точно измерить значение перепада давления в двух точках давления и передать его в систему управления. Система управления принимает решения на основе собранного сигнала перепада давления. Когда значение перепада давления слишком высокое или слишком низкое, это может вызвать срабатывание сигнализации агрегата и блокировочного выключателя.

Оператор может получить значение разницы давлений на рабочей станции и вовремя отрегулировать значение давления ножевого масла питателя и ретрактора в соответствии с индексом плавления производственной смолы, температурой секции экструзии и производственной нагрузкой. , чтобы гарантировать, что индикация разницы давлений на валу подачи агрегата соответствует указанному значению.

Конкретный метод работы: когда значение разницы давлений увеличивается, это свидетельствует о том, что давление смоляного материала на подающий вал уменьшается. В это время давление вала подачи на шаблон увеличивается. Давление гидравлического масла эжектора необходимо увеличивать синхронно, чтобы сбалансировать давление подающего вала, чтобы разница давлений уменьшилась до исходного значения разницы давления и завершилась обратная регулировка; когда значение разницы давлений уменьшается, это означает, что обратная сила материала смолы на подающем валу увеличивается. В это время необходимо вовремя снизить давление гидравлического масла эжектора, чтобы увеличить разницу давлений до исходного значения и завершить регулировку вперед. Когда значение разницы давления внезапно увеличивается или уменьшается до значения блокировки, это также может вызвать блокировочное отключение экструзионной секции устройства, чтобы гарантировать, что вал подачи не будет запутываться с материалом из-за выброса ножа, или резак и шаблон не будут повреждены из-за чрезмерного давления.

Усовершенствованная система подачи позволила значительно сократить количество остановов агрегата и повысить способность оборудования работать бесперебойно в течение длительного периода времени. Онлайн-отбор проб и анализ готовых частиц до и после улучшения показал, что внешний вид частиц значительно улучшился по сравнению с предыдущим.

NANJING HAISI является профессиональным производителем экструдеров для пластика. Мы поставляем двухшнековые экструдеры, одношнековые экструдеры, экструдеры для переработки пластмасс, двухступенчатые экструдеры, лабораторные экструдеры, машины для смешивания и подачи, машины для охлаждения и гранулирования, дробильные машины и так далее.

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.