Просмотры:0 Автор:Pедактор сайта Время публикации: 2023-03-15 Происхождение:Работает

Для многих типов модифицированных пластиковых технологий технология закалки пластика была изучена предприятиями и учеными, и на нее обратили внимание, потому что ударная вязкость материалов часто играет важное или даже самое критическое влияние на применение некоторых продуктов. Другой момент заключается в том, что все больше и больше деталей, изготовленных методом литья под давлением, нуждаются как в ударной вязкости, так и в хорошей жесткости, поэтому существует ли прочный инженерный пластик с хорошей ударной вязкостью, жесткостью и прочностью? Сегодня, с этой проблемой, которая очень связана со многими практическими приложениями, давайте поговорим о ударной вязкости и жесткости пластмасс, мы можем начать с точки зрения пластической закалки:

1. Как проверить и оценить ударную вязкость пластмасс?

2. Каков принцип пластического упрочнения?

3. Какие пластификаторы обычно используются?

4. Какие существуют методы упрочнения пластмасс?

5. Как понять, что ужесточение должно сначала увеличить мощность?

1. Эксплуатационные характеристики пластической вязкости

Прочность противоположна жесткости, это свойство, отражающее сложность деформации объекта, чем больше жесткость, тем меньше вероятность его деформации, а чем больше жесткость, тем легче его деформировать. Но есть также некоторые инженерные пластики, в то время как прочность очень хорошая, жесткость также очень хорошая, эти всесторонние характеристики материала представляют собой прочный инженерный пластик. Как правило, чем больше жесткость, тем больше твердость, предел прочности при растяжении, модуль упругости при растяжении (модуль Юнга), прочность на изгиб и модуль изгиба материала;И наоборот, чем больше ударная вязкость, тем больше удлинение при разрыве и больше ударная вязкость. Ударная вязкость выражается как прочность шлица или детали, подвергаемой удару, и обычно относится к энергии, поглощаемой шлицем до того, как он сломается. Ударная вязкость имеет разные значения в зависимости от морфологии шлицев, методов испытаний и состояния образца и поэтому не может быть классифицирована как фундаментальное свойство материала.

Существует множество методов испытания на удар в зависимости от температуры испытания: существует три вида удара при нормальной температуре, удар при низкой температуре и удар при высокой температуре; В зависимости от силового состояния образца его можно разделить на изгибающее воздействие - простая опорная балка и консольное воздействие, растягивающее воздействие, скручивающее воздействие и сдвиговое воздействие;В зависимости от используемой энергии и количества ударов его можно разделить на один удар с большой энергией и множественные испытания на удар с небольшой энергией.Для разных материалов или разных применений могут быть выбраны разные методы испытания на удар, и могут быть получены разные результаты, которые нельзя сравнивать.

2. Механизм затвердевания и влияющие факторы пластмасс

Теория полос сдвига серебра

В системе компаундирования каучукоупрочненных пластиков роль частиц каучука в основном имеет два аспекта:

С одной стороны, как центр концентрации напряжений, он заставляет матрицу образовывать большое количество серебряных линий и полос сдвига;

С другой стороны, контроль развития зерен серебра позволяет зерну серебра со временем прекратиться, не превращаясь в разрушительные трещины. Поле напряжений на конце серебряного зерна может индуцировать полосу сдвига и обрывать серебряное зерно. Когда зерно серебра распространяется на полосу сдвига, это также препятствует развитию зерна серебра.Когда материал подвергается напряжению, образование и развитие большого количества зерен серебра и полос сдвига потребляет много энергии, что повышает ударную вязкость материала. Серебряная полоса макроскопически проявляется как явление стрессовой седины, в то время как полосы сдвига связаны с образованием тонкой шейки, которая ведет себя по-разному на разных пластиковых подложках.

Например, матрица HIPS имеет меньшую ударную вязкость, зернистость серебра, белесоватость под напряжением, увеличивается объем зернистости серебра, поперечный размер в основном не изменяется, тонкое растяжение шейки отсутствует;Закаленный ПВХ, большая прочность матрицы, выход в основном вызван сдвиговой лентой, тонкой шейкой, отсутствием отбеливания под напряжением;HIPS/PPO, серебристое зерно, полоса сдвига - все это составляет значительную долю, тонкую шейку и явление отбеливания при стрессе одновременно.

На упрочняющий эффект пластмасс влияют три основных фактора.

1. Характеристики матричной смолы

Исследования показали, что повышение ударной вязкости матричной смолы способствует улучшению упрочняющего эффекта закаленных пластиков, а повышение ударной вязкости матричной смолы может быть достигнуто следующими способами:

Увеличьте молекулярную массу матричной смолы, чтобы сузить молекулярно-массовое распределение;Прочность улучшается за счет контроля за кристаллизацией, а также за кристалличностью, размером кристаллов и формой кристаллов.Например, в полипропилен добавляют зародышеобразователь для увеличения скорости кристаллизации и измельчения зерен, тем самым повышая вязкость разрушения.

2. Характеристики и дозировка пластификатора

А. Влияние размера частиц дисперсной фазы пластификатора - для закаленной эластомерной пластмассы характеристики матричной смолы различны, и оптимальное значение размера частиц дисперсной фазы эластомера также различно.

B. Влияние количества используемого пластификатора – существует оптимальное значение количества добавляемого упрочнителя, связанное с параметром расстояния между частицами;

C. Влияние температуры стеклования упрочнителя - чем ниже температура стеклования обычного эластомера, тем лучше эффект упрочнения;

D. Влияние межфазной прочности пластификатора и матричной смолы - влияние межфазной прочности сцепления на эффект повышения ударной вязкости варьируется от системы к системе;

E. Влияние структуры эластомерного упрочнителя - в зависимости от типа эластомера, степени сшивания и т. д.

3. Сила сцепления между двумя фазами

Две фазы имеют хорошую адгезию, поэтому, когда возникает напряжение, его можно эффективно передавать между фазами, потребляя больше энергии, и чем лучше комплексные свойства пластмасс на макроскопическом уровне, тем более значительным является улучшение ударной вязкости.Обычно эту связывающую силу можно понимать как силу взаимодействия между двумя фазами, привитая сополимеризация и блок-сополимеризация являются типичными способами увеличения связывающей силы двух фаз, разница в том, что они образуют химические связи посредством химического синтеза.

Для закаленных пластиков это метод физического смешивания, но принцип тот же.Идеальная система смешивания должна состоять в том, что два компонента являются частично совместимыми и отдельными фазами, между фазами существует пограничный слой, а молекулярные цепи двух полимеров в пограничном слое диффундируют друг в друга с очевидными градиентами концентрации и увеличиваются. совместимость между смешанными компонентами, чтобы они имели хорошую силу сцепления, а затем усилить диффузию, чтобы сделать интерфейс диффузным и увеличить толщину интерфейсного слоя.Это не только пластическое упрочнение, но и важная технология получения полимерных сплавов — технология совместимости полимеров.

3. Что такое пластические упрочнители?Как оно разделено?

Как подразделяются обычно используемые присадки для повышения ударопрочности пластмасс?

1. Упрочнение резинового эластомера: EPR (диэтиленпропилен), EPDM (этиленпропилен), цис-бутадиеновый каучук (BR), натуральный каучук (NR), изобутиленовый каучук (IBR), нитрильный каучук (NBR) и т. д.;Подходит для ужесточения модификации используемых пластиковых смол;

2. Упрочнение термопластичных эластомеров: СБС, СЭБС, ПОЭ, ТПО, ТПВ и др.;Он в основном используется для повышения ударной вязкости полиолефинов или неполярных смол, и при повышении ударной вязкости полимеров, содержащих полярные функциональные группы, таких как сложные полиэфиры и полиамиды, необходимо добавлять присадки, улучшающие совместимость;

3. Упрочнение сополимера ядро-оболочка и реактивного терполимера: ACR (акрилаты), MBS (сополимер метилакрилата-бутадиена-стирола), PTW (сополимер этилен-бутилакрилат-глицидилметакрилат), E-MA-GMA (этилен-метилакрилат сополимер глицидилметакрилата) и т.д.;В основном используется в инженерных пластмассах и высокотемпературных устойчивых полимерных сплавах;

4. Смешивание и закалка высокопрочного пластика: PP/PA, PP/ABS, PA/ABS, HIPS/PPO, PPS/PA, PC/ABS, PC/PBT и т. д.;Технология полимерных сплавов является важным способом получения высокопрочных инженерных пластиков;

5. Другие виды упрочнения: упрочнение наночастицами (например, нано-CaCO3), упрочнение зариновой смолой (металлоиономер DuPont) и т. д.;

В реальном промышленном производстве упрочнение модифицированных пластиков можно условно разделить на следующие ситуации:

1. Прочность самой синтетической смолы недостаточна, и ее необходимо повысить, чтобы удовлетворить потребности использования.

2. Значительно улучшить ударную вязкость пластмасс и реализовать требования сверхпрочности и длительного использования в условиях низких температур, таких как сверхпрочный нейлон;

3. После заливки смолы, огнезащиты и других модификаций характеристики материала ухудшаются, и в это время необходимо провести эффективную закалку.

Пластмассы общего назначения обычно получают путем свободнорадикальной аддитивной полимеризации, молекулярная основная цепь и боковая цепь не содержат полярных групп, а частицы каучука и частицы эластомера могут быть добавлены для получения лучшего упрочняющего эффекта при ужесточении;Инженерные пластики обычно получают путем конденсационной полимеризации, а боковые цепи или концевые группы молекулярной цепи содержат полярные группы, которые можно повысить ударопрочностью путем добавления частиц функционального каучука или эластомера для повышения ударной вязкости.

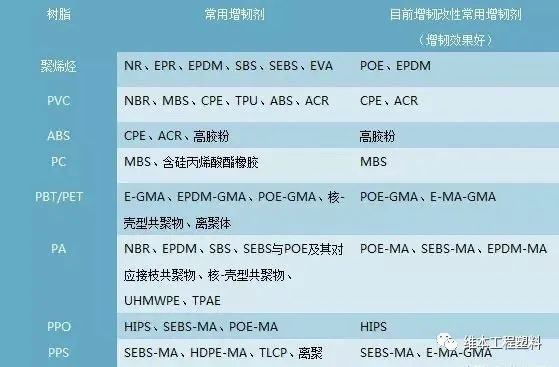

Типы пластификаторов для часто используемых смол

Вообще говоря, пластмассы в процессе отслоения поверхности раздела, кавитации, сдвиге матрицы при воздействии внешней силы на поглощение, рассеивание энергии, за исключением упрочнения неполярной пластиковой смолы, могут напрямую добавлять совместимые частицы эластомера (аналогичный принцип совместимости), другие полярные смолы нуждаются в эффективном увеличении емкости для достижения цели окончательного упрочнения.Ранее упомянутые привитые сополимеры сильно взаимодействуют с матрицей при использовании в качестве пластификаторов, таких как:

(1) Механизм повышения жесткости с эпоксидной функциональной группой: после раскрытия эпоксидной группы происходит реакция присоединения с концевым гидроксилом, карбоксильной группой или аминогруппой полимера;

(2) Механизм упрочнения ядра-оболочки: внешняя функциональная группа полностью совместима с компонентами, а каучук оказывает упрочняющее действие;

(3) Механизм упрочнения иономерного типа: физическая сеть поперечных связей образуется за счет комплексообразования между ионами металла и карбоксилатом полимерных цепей, тем самым играя роль в упрочнении.

Фактически, если упрочнитель рассматривать как класс полимеров, этот принцип емкости можно распространить на все смеси полимеров.Как показано в таблице ниже, при приготовлении полезных полимерных смесей в промышленности повышение реакционной способности является технологией, которую мы должны использовать. ' особенно изображен!

Поставка Nanjing Haisi Extrusion двухшнековый экструдер для смешивания и модификации инженерных пластиков.

Любой интерес, пожалуйста, не стесняйтесь обращаться к нам!

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.