Просмотры:1 Автор:Pедактор сайта Время публикации: 2024-09-16 Происхождение:Работает

Что касается процесса производства АБС-смолы, то в промышленном применении процесс гранулирования под водой является более распространенным и более зрелым. Однако система гранулирования не является закрытой, и могут существовать некоторые неопределенные факторы, которые могут привести к загрязнению продукта, например, матрица промышленного экструдера, водяная баня и т. д.

Процесс и принцип подводного гранулирования стренги

Основное оборудование системы подводного гранулирования ручья включает фильерную головку, направляющий желоб, камеру резки, секцию последующего охлаждения, сушилку, вибросито и систему подачи воды. Длина направляющего желоба обычно составляет 3 м при гранулировании SAN и ABS.

Принцип работы подводного гранулирования прядей заключается в том, что расплавленный материал проходит через фильерную головку и попадает в направляющую канавку в виде полосы для охлаждения. Температура технологической воды обычно составляет около 40-60°C. Когда полоса охлаждается до определенной температуры, она подается в камеру резки через верхний и нижний подающие ролики камеры резки и разрезается на частицы движущимся ножом. После того, как частицы охлаждаются в секции последующего охлаждения, они отправляются в сушилку для сушки, просеиваются на вибрационном сите, и, наконец, прошедшие проверку материалы отправляются в силос для подготовки к последующей обработке.

Структура подводного гранулирования стренги

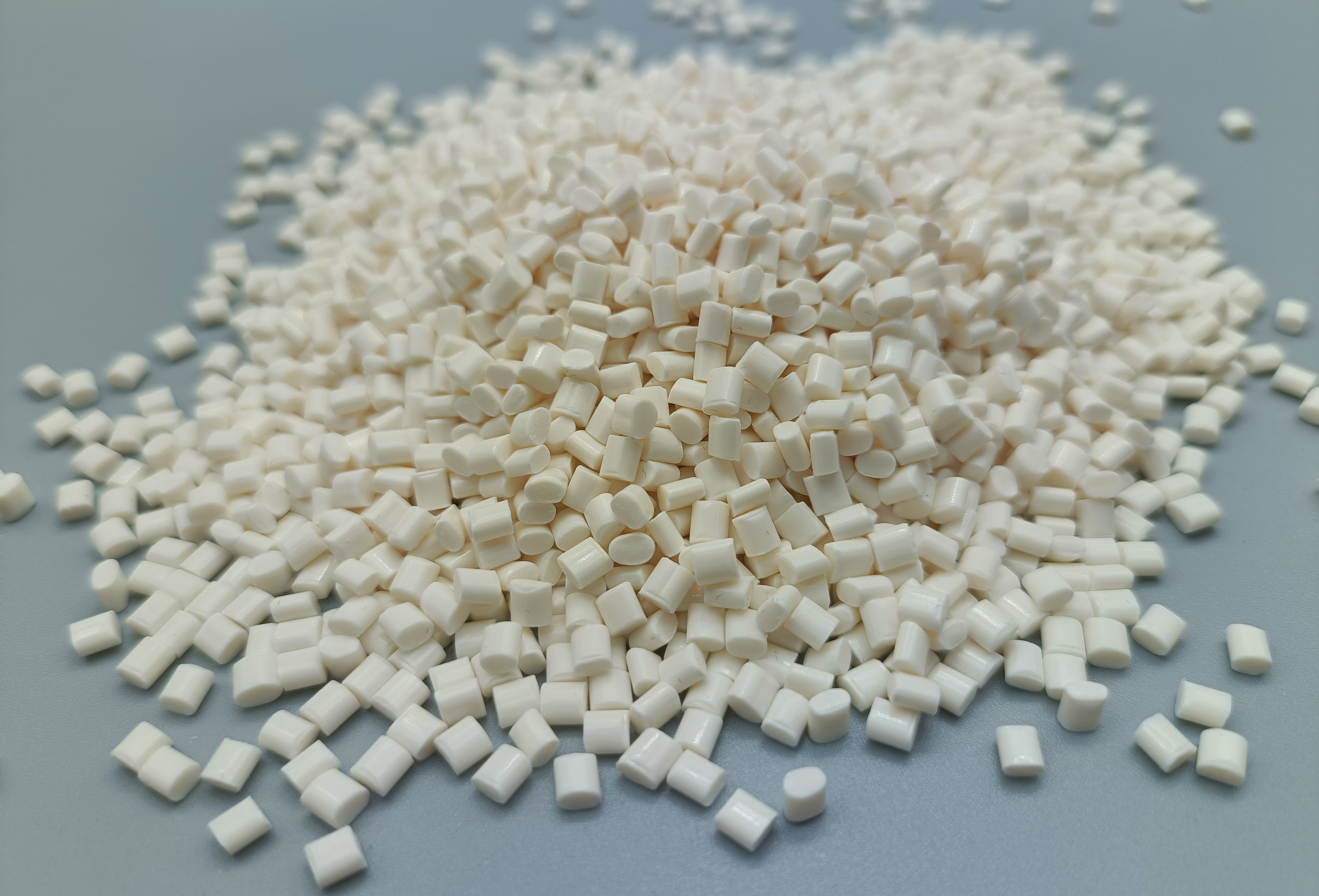

Продукты, полученные методом подводного гранулирования, представляют собой частицы цилиндрической формы. В процессе производства полосы материала необходимо охладить до определенной твердости, прежде чем их можно будет разрезать. В противном случае внутренняя температура будет слишком высокой, а вязкость низкой, что может привести к запутыванию ножа. Сплошные гранулы или полосы материала, которые невозможно разрезать, склонны к слипанию. Компоновка гранулятора занимает большую площадь с направляющим желобом длиной 3 м, длиной спирали от 3 до 5 м в секции последующего охлаждения и общей площадью около 12-15 м для сушилки и вибрационного сита. Частицы имеют определенную твердость при разрезании, а цилиндрические частицы имеют фаски/края. Контакт между частицами осуществляется «точка-к-лицу», «лицом к лицу» и другими методами контакта, при этом содержание сплошных или нерегулярных частиц велико.

В процессе сушки и охлаждения частицы контактируют с трубопроводным оборудованием и сушилками, а по краям и углам легко образуется пыль. Материал зубочистки и мелкие частицы могут попасть в отверстие матрицы ленты материала. Удельная поверхность цилиндрических частиц относительно невелика, и на головке для частиц необходимо установить оборудование для всасывания мономера, чтобы гарантировать отсутствие испарения мономера и загрязнения окружающей среды. При замене матрицы необходимо остановить станок, а при замене фрезы, неподвижного ножа, верхнего и нижнего подающих роликов - выгрузить отходы. Время замены занимает 15-20 минут.

Применение АБС-смолы для подводного гранулирования прядей

В системе подводного гранулирования прядей расплавленный материал АБС-пластика экструдируется через экструдер и фильерную головку, образуя пряди, затем гранулируется в подводном грануляторе, сушится в сушилке и, наконец, просеивается на сите для частиц. При ежедневном производстве большая часть частиц АБС-пластика попадает в бункер готовой продукции через сито для частиц, но частицы неопределенного размера отделяются, как правило, в виде длинных полос, липких материалов и материалов, нарезанных под углом. Как только эти неквалифицированные продукты будут смешаны с квалифицированными, они вызовут жалобы со стороны последующих клиентов и окажут негативное влияние на бренд компании.

Чтобы сократить производство бракованной продукции, большая часть производственного оборудования регулярно заменяет валок и резак гранулятора, а также матрицу экструдера. Эти операции требуют остановки производственной линии. Стоимость каждого запуска и остановки также очень высока, и образуется много пусковых материалов, что также увеличивает трудоемкость операторов, тем самым увеличивая затраты на производство. Кроме того, когда экструзионная линия только запущена, полоски по обе стороны фильеры также будут содержать пасту. При неправильном обращении он загрязнит бункер готовой продукции, что приведет к проблемам с контролем качества продукции.

Для недавно созданных компаний по производству АБС-пластиков оптимизация технологии производственного процесса, правильный выбор оборудования и снижение нагрузки на операторов являются благоприятными гарантиями улучшения качества продукции и увеличения доли рынка.

NANJING HAISI является профессиональным производителем экструдеров из АБС-пластика. Мы поставляем двухшнековые экструдеры, одношнековые экструдеры, экструдеры для переработки пластмасс, двухступенчатые экструдеры, лабораторные экструдеры, машины для смешивания и подачи, машины для охлаждения и гранулирования, дробильные машины и так далее.

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.