Просмотры:0 Автор:Pедактор сайта Время публикации: 2021-04-12 Происхождение:Работает

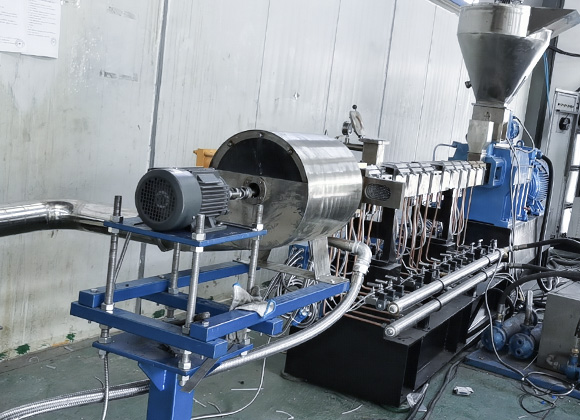

Пластическая экструзия - это процесс, в котором пластиковые материалы трансформируются из твердого в жидкость и переводятся в готовые продукты. Во -первых, пластиковые частицы приправлены гравитацией от бункера в оболочный винт. Когда винт вращается вокруг его оси, он передает, плавает и давляет пластик. Оттуда расплавленный материал вынужден через форму, которая превращает его в определенную поперечную сечение, чтобы произвести детали с потенциально широким диапазоном длины. В течение Двойная винтовая экструзионная машина Процесс, пластик меняется от твердого вещества на жидкость, а затем снова обратно, не жертвуя своими уникальными свойствами. Следовательно, запчасти отходов могут быть заземлены и повторно перечислены с минимальной деградацией, что делает экструзию популярным методом для уменьшения или переработки пластиковых отходов. В этой статье мы в основном обсуждаем процесс детализации и методы экструдера из ПВХ.

Следующие знания перечислены ниже:

l Необработанные термопластичные смолы для экструдера из ПВХ

l Одно винтовой экструзионный процесс экструдера из ПВХ

l Экструзионная форма экструдера из ПВХ

l Охлаждение и размеры ПВХ экструдер

Многие производители пластиковой смолы продают сырье и утилизируемые продукты, изготовленные из экструдированных отходов, которые переворачиваются и возвращаются на гранулы. Эти компании часто приобретают избыточные запасы, устаревшие детали или неиспользованную смолу из производственного процесса для реканаляции. Этот тип переработки может быть экономически эффективным и ценным методом для устранения промышленных пластиковых отходов.

Вместо утилизации может быть приобретена термопластичная смола Virgin, а для общих целей также можно использовать стандартные технические оценки. Кроме того, биоразлагаемые пластмассы становятся все более распространенными, особенно в производстве бутылок с феном.

Производители смол могут добавлять цветовые, усилители или стекающие агенты в материал для транспортировки. Позже, когда производственная компания получает пластиковое сырье, его можно залить в бункер и экструдировать без дальнейшей предварительной обработки для ПВХ экструзионная машина.

Существует много оборудования, которые влияют на качество экструзии ПВХ. Например, геометрия винта, скорость винта и температура нагревателя ствола должна быть откалибрована в соответствии с конкретным типом изготовленного пластика. Несовместимые настройки могут препятствовать производству и даже повреждению оборудования.

В качестве основного компонента экструдера из ПВХ винт может выполнять несколько задач, включая перемещение, плавление и перекачивание пластика, прежде чем он проходит через форму. Коробка передач, приводимая в движение двигателем с переменной скоростью, обычно поворачивает винт, который герметизируется в плотно прилегающем цилиндре. Механизм разделен на три части, посвященные выполнению ряда конкретных задач.

Перевернутая часть расположена в задней части винтового блока и содержит бункер, который питает смола в машине. Когда винт вращается, он использует резьбы или "Флайеры ", чтобы вытащить пластик вперед. Обогреватель ствола помогает пластике образует липкую поверхность, чтобы улучшить трение между пластиком и стенкой ствола. Без этого трения пластмассу трудно достичь бокового движения.

Когда пластик движется вперед, он входит в переходную зону, зону плавления. На этом этапе диаметр корня винта увеличивается, в то время как размер лезвия уменьшается, чтобы растопить пластик, сжимая и сдвигая стенку пластикового ствола для ПВХ двухэтапный экструдер.

Конструкция барьерного винта специально учитывает раздел перехода. Эти винты летают с особыми барьерами для улучшения смешивания и плавления путем деления расплавленного пластика и твердого пластика на разные каналы. Диаметр полета препятствий меньше, чем у обычного полета, обеспечивая проход для расплавленного пластика, блокируя твердые частицы до тех пор, пока они не разжигают. По мере того, как пластик продолжает течь вдоль переходного участка, ширина канала расплава увеличивается, а сплошная часть уменьшается до тех пор, пока не появится пластиковые частицы.

После того, как пластик расплавлен и сжат, он вводится в сечение измерения. Здесь пластик перекачивается под давлением, в то время как диаметр корня винта и размер полета остаются неизменными. Некоторые экструзионные винты используют специальные смесительные головки для гомогенизации пластика перед входом в следующий раздел

Продукт наконец разработан в форме. Пластик попадает в передний фланец формы из измерения, которая прикреплена к концу ствола экструдера из ПВХ. Он течет вокруг инструмента разделения металла или "Mandrel ", подвешенной в центре канала. В задней части оправки есть булавка и босс, чтобы отрегулировать размер продукта. Как штифт, так и сварочное кольцо съемно, что делает его относительно простым реконфигурировать форму или замену изношенных деталей.

Сжатый воздух вводится в поддержку оправки и сбрасывается из штифта плесени. Этот воздушный поток предотвращает разрушение продукта, когда он покидает плесень. Затем части проходят после обработки.

Когда продукт покидает форму, он входит в вакуумную камеру, где его протягивают через размерное кольцо. Сочетание вакуумного растяжения и давления воздуха заставляет пластик соответствовать форме кольца. Если размер кольцо носит, оно оставит продольные царапины на продукте. Вакуумная камера заполнена водой, которая охлаждает пластик в твердом твердом твердом. Охлаждаемый продукт тянут поясничным скольжением, разрезанным на определенную длину или рану на катушке.

Это все о процессе ПЭНК Пеллет изготовление экструдера.

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.