Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-09-15 Происхождение:Работает

1. Ключевые преимущества использования гранул TPE при обработке

По сравнению с порошковыми материалами, гранулы TPE предлагают несколько преимуществ в процессах формования и экструзии:

1. Проще кормление: гранулы текут более плавно в экструдер, устраняя необходимость принудительного кормушки.

2. Лучшее качество продукта: более высокая объемная плотность уменьшает дефекты, улучшая общую консистенцию и отделку.

3. Более низкий риск пузырьков: гранулы содержат меньше летучих веществ и менее захваченного воздуха, минимизируя образование пузырьков в конечных продуктах.

4. Улучшенная аддитивная дисперсия: в сочетании с Masterbatches добавки рассеиваются более равномерно, чем при добавлении напрямую.

2. Ключевые факторы, влияющие на качество гранул TPE во время экструзии

(А) Параметры процесса экструзии

Температура расплава: правильные настройки снижают вязкость, повышают проторимость и более низкое энергопотребление. Однако перегрев может вызвать расплавление расплавления и неровную толщину стенки.

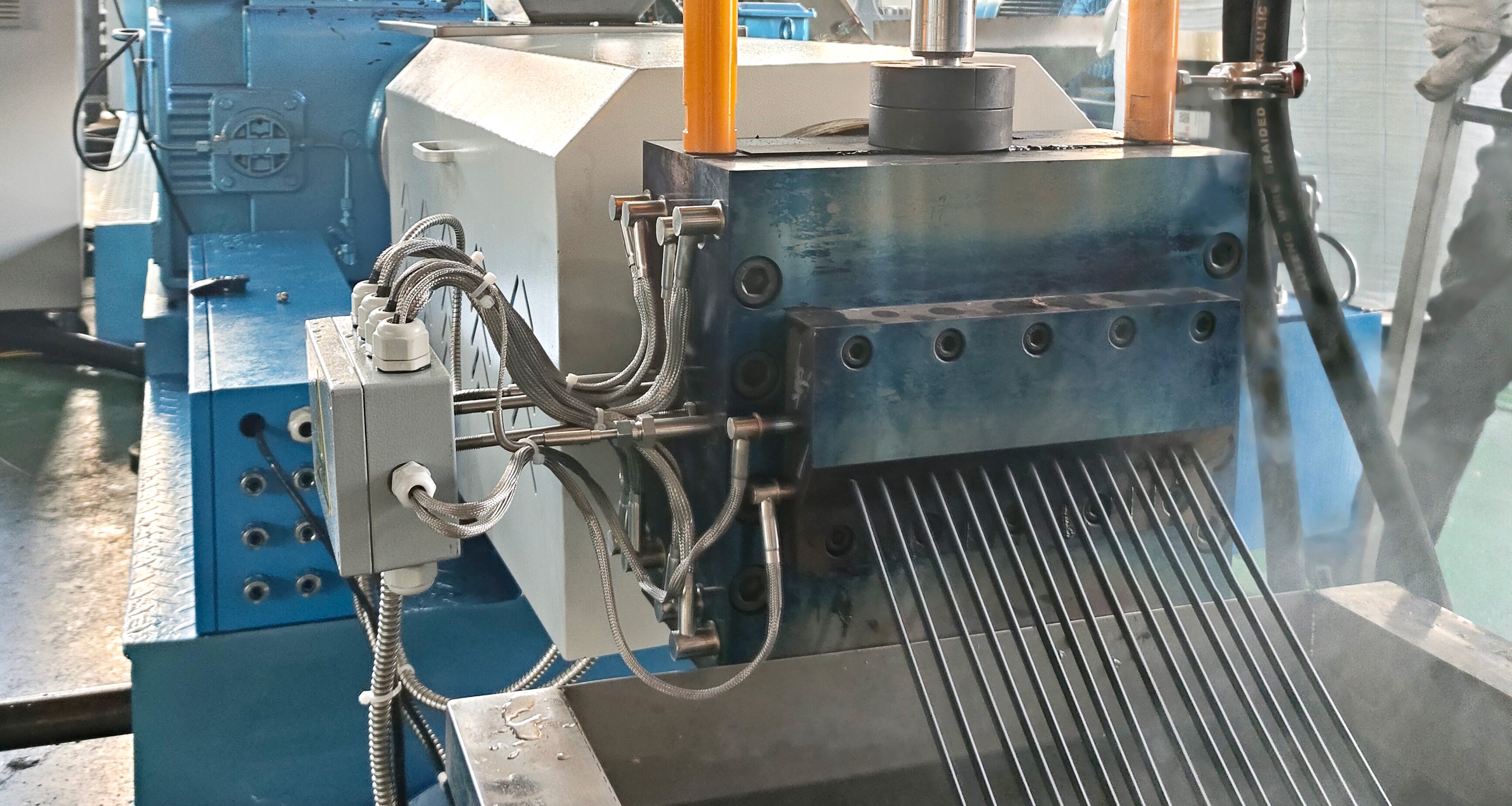

Давление расплава: стабильное давление обеспечивает однородное смешивание и постоянную производительность продукта. Установка датчика давления расплава в головке матрицы обеспечивает мониторинг в режиме реального времени.

Скорость расплава: более быстрое передача уменьшает провисание и увеличивает толщину стенки, в то время как более медленные скорости могут вызывать тонкие или нестабильные стены.

(Б) методы пеллетизации

Холодная резка

Листовая холодная резка: материалы смешаны и календают в листы, охлаждаются, затем осаждаются.

Экструзионный листовой резка: пластифицированные листы из экструдера охлаждаются и разрезаются.

Пеллетизация экструзии: наиболее распространенный метод для термопластичных эластомеров (TPE). Пяния охлаждаются (воздух или вода) перед разрезанием в цилиндрические гранулы.

Горячая резка

Сухая горячая резка: вращающиеся лезвия разрезают расплавленные пряди прямо на головке.

Подводная пеллетизация: расширенный метод для TPE на основе полиолефина, с резкой при циркулирующей горячей воде для эффективного шарика.

Горячая резка с воздушным охлаждением: аналогично сухой резке, но гранулы охлаждаются воздушным или водным спреем, чтобы предотвратить прилипание.

3. Общие проблемы и решения

1. Длинные пряди - вызванные плохим направлением пряди, недостаточным охлаждением или ношенными лопастями. Решение: отрегулируйте выравнивание пряди, оптимизируйте длину охлаждения, замените лезвия.

2. мостики пеллетов - связанные шарики из -за высокой температуры или ненадлежащего охлаждения. Решение: Используйте направляющие ролики, расширяйте сечение охлаждения, более низкую температуру.

3. Стороночные пряди - вызванные неравномерной скоростью тяги или тусклыми резаками. Решение: Поддерживайте устойчивое вытягивание, отрегулируйте процесс экструзии, замените лезвия.

4. Черные пятна - от грязного винта, деградированной смолы или загрязнения. Решение: чистый винт и ствол, температура обработки управления, улучшить проверку сырья.

5. обесцвечивание - вызванное неравномерным смешиванием, перегревом или неправильными добавками. Решение: следуйте протоколам смешивания, более низкой температурой обработки, используйте оптимизированную конструкцию винта.

6. Плохое вакуумное вентиляция - из -за утечек, обратного потока или поврежденной вакуумной системы. Решение: Поддерживайте вакуумные насосы, чистые фильтры, исправление уплотнения.

7. Металлические частицы - от износа винта или загрязнения сырья. Решение: осмотрите и замените поврежденные детали, используйте металлические сепараторы во время производства.

8. Плохая пластификация - от низкой температуры, высокой скорости кормления или избыточной смазки. Решение: скорректировать температуру, скорость подачи и оптимизировать составу.

9. Избыточная влага - из -за переохлаждения или неправильного разделения пряди. Решение: отрегулировать длину охлаждения, улучшить скорость резки, обеспечить правильное разделение цепи.

10. Попадная формация - вызванная чрезмерным наполнителем или носовыми резаками. Решение: оптимизируйте содержимое наполнителя, замените режущие средства, уменьшите интенсивность охлаждения.

11. Карбонизация - от перегрева или нечистированных винтов после отключения. Решение: обычная очистка винтов, система управления нагреванием, своевременный экран и техническое обслуживание пластины.

Заключение

Качество TPE напрямую влияет на механическую прочность, внешний вид и стабильность конечных продуктов. Оптимизируя параметры экструзии, выбрав правый метод пеллетизации (холодный и горячий сокращение) и внедряя эффективные меры контроля качества, производители могут значительно повысить эффективность производства и производительность продукта при одновременном снижении отходов и дефектов.

Nanjing Haisi является профессиональным производителем пластиковой экструдерной машины, мы поставляем двадневный экструдер винтов, одно винтовой экструдер, пластиковый экструдер, двухэтапный экструдер, лабораторный экструдер, смешивание и кормление, охлаждающая и шарика, машина для дробления и так далее.

Эл. адрес : info@hsextruder.com

Телефон: 86-25-52657506

Ватсап: 86-18251820572

Адрес: 7 Zhongxing Road, Lishui Zone Economic Development, Nanjing, Jiangsu, Китай

Copyright © Nanjing Haisi Extrusion Equipment Co., Ltd.